2015年上汽燃料電池車產量將達千輛

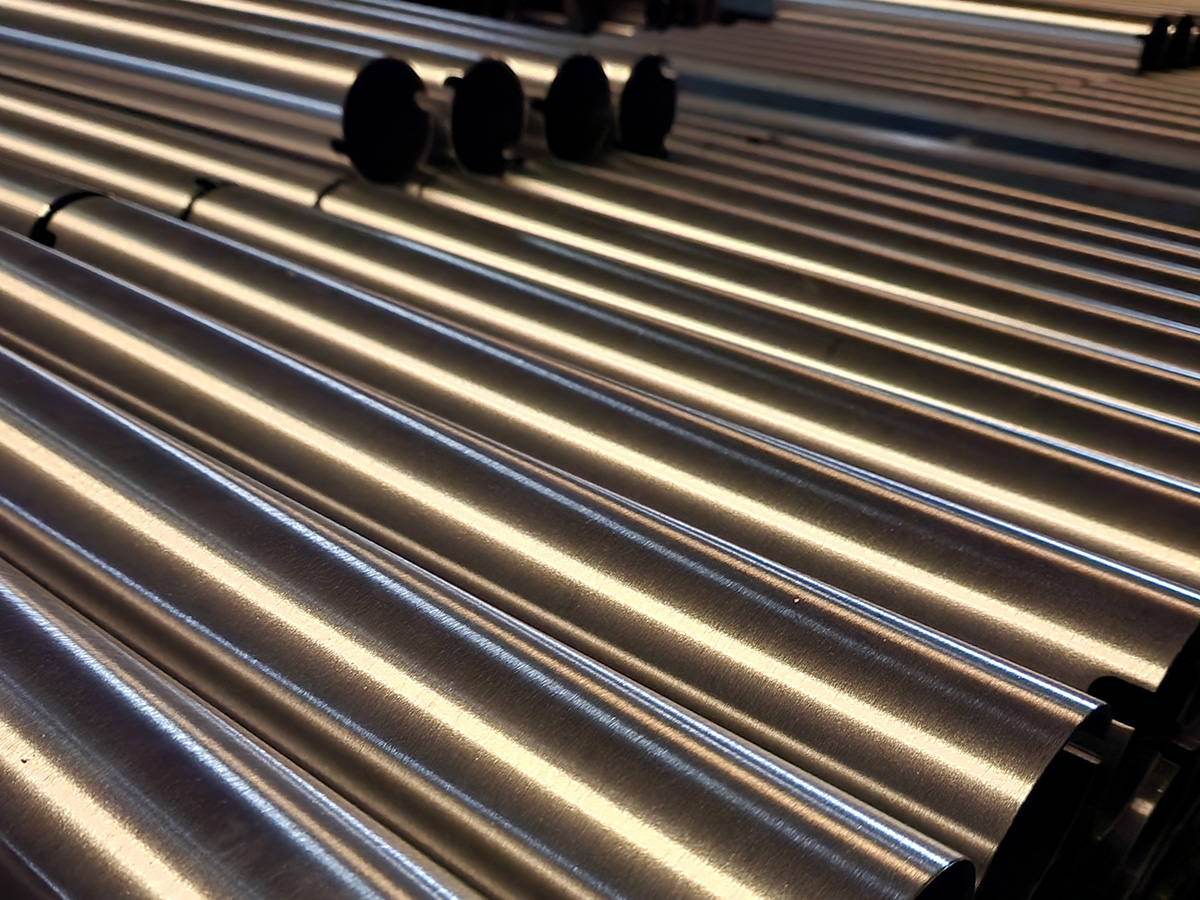

日期:2024-11-25 07:18:48 作者:宏力精密鋼管 閱讀數:438雖然這塊長40厘米、寬10厘米的金屬薄片表面造型頗為復雜,但在外行人看來,也許并沒有多少特別之處。而在全球新能源汽車燃料電池的研發者眼中,這塊名為金屬雙極板的產品卻是他們孜孜以求的攻關目標。

“在汽車零部件中拆下任何一個沖壓件,都找不到表面特性有這么復雜的。”上汽集團新能源和技術管理部燃料電池系統部總監陳雪松介紹說,由多塊金屬雙極板組合而成的電堆,將成為未來燃料電池汽車的動力引擎。

目前,這塊凝結著上海汽車集團、上海交通大學以及大連新源動力產學研三方合作的金屬雙極板,已完成第二批樣品的制造。按照上汽集團的規劃,到2015年,搭載著金屬雙極板的燃料電池汽車將達到千輛級的產量規模。

研發金屬雙極板為國際趨勢

在催化劑的作用下,氫氣和氧氣發生化學反應,并將能量轉化為電能,燃料電池就是由此原理驅動汽車前行。由于效率高、零排放,燃料電池汽車被認為是新能源汽車領域最為環保的技術路線。

陳雪松表示,燃料電池中最關鍵的部件當屬電堆,而雙極板則是其核心部件之一。目前雙極板較多采用的材料是石墨,但由于其機械性能、制造成本等方面存在先天劣勢,研發純金屬材料的雙極板已經成為國際燃料汽車領域的新趨勢。

陳雪松介紹說,制造金屬雙極板的技術難點在于沖壓金屬薄板的過程中,如何保證成形精度和一致性,同時還需要解決其焊接變形和表面防腐的問題。為此,上汽集團為燃料電池設立的三大關鍵零部件研究專項中,金屬雙極板就位列其中。

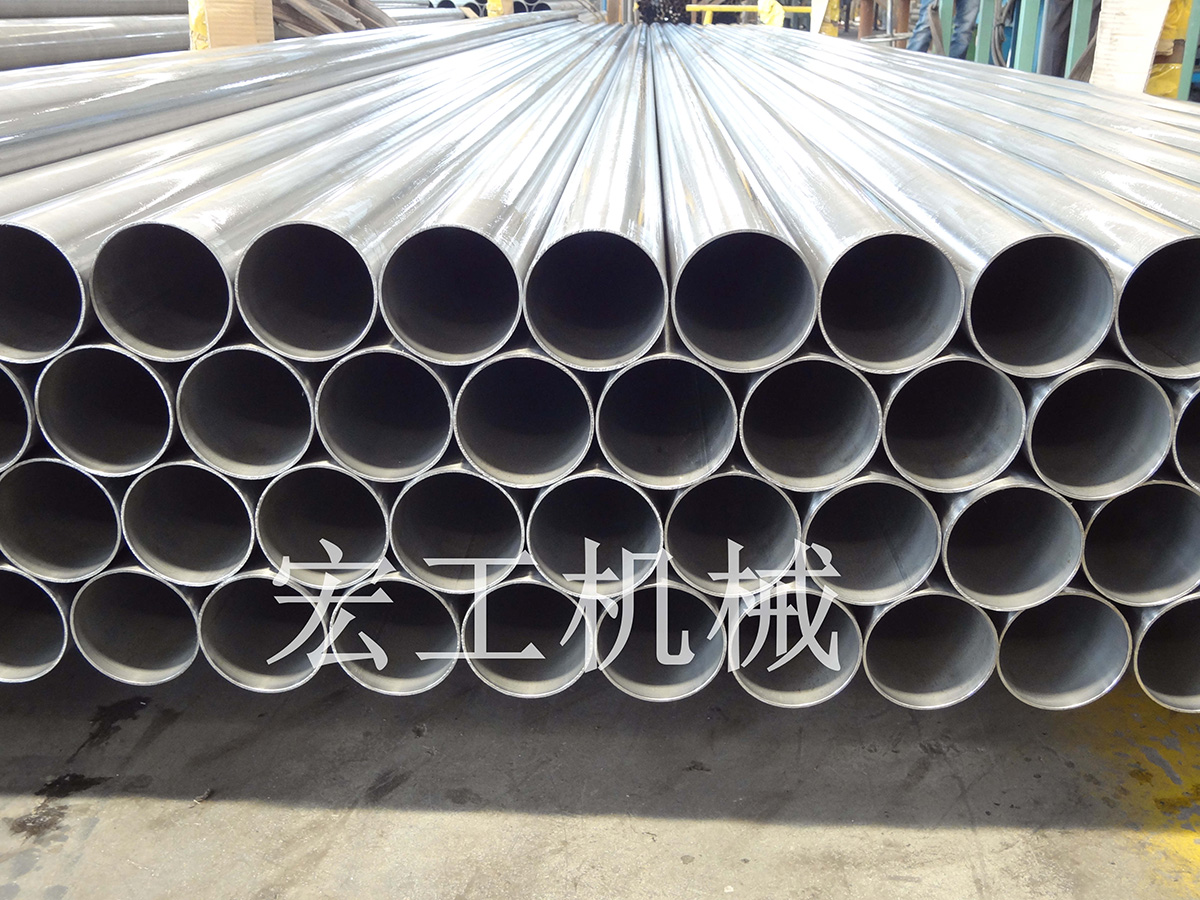

上汽集團新能源和技術管理部燃料電池系統開發工程師方亮介紹,由于金屬雙極板使用的不銹鋼材料相較傳統的石墨更為便宜,加之采用沖壓這一加工工藝,成本相較石墨材料能降低三分之一到四分之一。

根據上汽集團的規劃,2015年將形成千輛級別的燃料電池汽車產量,這也意味著金屬雙極板的產量需達到十萬片的量級。

產學研結合已是交大傳統

上海交通大學機械與動力工程學院復雜薄板結構數字化制造實驗室內,展示著不同時期研發的金屬雙極板樣片和壓制模具。作為金屬雙極板項目的合作方,該實驗室承擔著雙極板的制模、壓制、焊接等關鍵工序,實驗室有5名教師和10多名博士、碩士生。

“從1996至今,林忠欽教授帶領團隊和上汽保持密切合作,產學研結合是有傳統的。”上海交通大學機械與動力工程學院教授來新民說。在此次金屬雙極板項目合作之前,上海交大和上汽集團在汽車制造領域早有產學研合作先例。

陳雪松表示,上汽作為整車企業,能獨立開發的零部件畢竟有限,而上海交大在金屬薄板微細沖壓成形這一領域處于國內領先水平。 “同樣是正在研發燃料電池的國外公司,其團隊的人力和研究經費相比我們多,在這種情況下進行雙極板的自主開發,就必須借用外部資源。 ”陳雪松告訴記者。

2005年前后,復雜薄板結構數字化制造實驗室已經將研究重點轉向極板成形,并進行了多項基礎研究工作。“此后正好趕上上汽集團的新能源項目,產學研合作也就水到渠成了。 ”來新民表示。

2011年1月,車用金屬雙極板研發立項,由上汽集團、上海交大和新源動力三方合作,并共享研究成果。就具體分工而言,上汽集團提出雙極板的厚度、平整度、防腐性等技術要求,新源動力負責金屬板設計和表面處理,上海交大則承擔沖壓、焊接。

學生因參與項目贏得“挑戰杯”

在40厘米長、10厘米寬,厚度僅為0.1毫米的金屬薄片原材料上,壓制出1毫米左右的致密復雜流場,分別供氧氣、氫氣和冷卻水的流通,流道成形精度甚至要達到微米級別,制造這樣一塊合格的金屬雙極板,其難度可想而知。

反復雕琢的磨具制作過程是此番產學研緊密合作的縮影。“在開磨具之前,三方反復修改設計,數不清有多少個來回。”參與該項目的上海交大彭林法博士說。而信息的順暢溝通也必不可少。 “我們每周召開項目電話會議,每個月有報告和回顧,每季度進行領導審核會。”負責項目管理的上汽集團新能源和技術管理部項目經理高雷介紹說。

在上汽集團新能源和技術管理部的辦公室內,方亮展示了第一代金屬雙極板的第二批次產品:“目前的產品厚度已達到國際先進水平,部分性能也符合美國能源部要求的實際應用水平,我們正將其組合成電堆實驗。 ”而改進設計及工藝后的第三批次產品也在緊鑼密鼓地研制中。

“產學研的方式實現了雙贏,縮小了和國外金屬雙極板制造水平的差距。 ”陳雪松如此看待此次三方的合作。而在來新民看來,產學研結合也為學術研究提供了源頭活水。“在微細制造領域,我們此前做了很多基礎研究,比如如何避免成形缺陷,控制成形精度。在將基礎研究應用到了產品開發的過程中,也會有許多新問題冒出來需要我們再解決。”上海交大的兩位碩士生邱殿凱和鄧宇君在參與項目時受到啟發,琢磨出新的金屬雙極板工藝方法,贏取了去年“挑戰杯”全國大學生課外學術科技作品競賽的特等獎。