日本銅箔專利選編之六——電解銅箔及其制造方法(上)

日期:2024-11-25 08:26:21 作者:宏力精密鋼管 閱讀數:711一、概述

本文所介紹的是公開發表的日本銅箔專利,本專利是關于電解銅箔、經過表面處理的電解銅箔、其電解銅箔的制造方法以及用經過表面處理的該電解銅箔制成的覆銅箔層壓板。該電解銅箔的特點是毛面為低輪廓銅箔,機械強度高,與銅鎳硅合金箔的機械強度相等。專利號是特開2009-221592,申請者三井金屬鉱業株式會社,發明人酒井 久雄等。

二、背景技術

電解銅箔,為帶載體箔產品(以下稱TAB)。用于鋰二次電池的負極集電體等領域,目的是提高其強度。例如,相對于設備內部的TAB產品的中間位置分布著內引線(懸空式引線),復數個IC芯片端子直接焊接。這種結合要使用結合設備(ボンダー),是瞬間通電加熱,施加一定的結合壓。腐蝕電解銅箔得到內引線。但結合壓會產生銅箔拉伸增大的問題。而且隨著內引線的的精細化,還存在著銅箔強度方面的問題。

問題2,作為鋰二次電池用負極集電體的構成材料,在使用銅箔的情況下,會使機械強度發生變化。首先鋰二次電池用負極集電體的制造工藝存在問題。例如附載表面活性劑工藝,要經過相當高的溫度的受熱過程。其結果,是使用的電解銅箔的強度減弱顯著,耐久性差,所以無法提供高壽命的鋰二次電池。且,鋰二次電池如果使用了機械強度低的電解銅箔作負極集電體的構成材料,在充放電時負極集電體會產生大的變形,當然電池也無法達到高壽命化,電池的可靠性也降低了。這種情況在使用含有充電時膨脹顯著的硅、錫作負極活性物質時,特別明顯。

另一方面,近幾年的電子及電器設備的輕、小型化和高功能化等所謂的輕、薄、短、小化,要求在印制線路板的有限的裝載基上形成與小型、高功能化相對應的線路。印制線路板上的線路微小間距化,必須制成高密度化線路。因此,為了得到這樣的微小間距線路,該電解銅箔與基材的結合面的粗糙度要小,必須縮短輪廓腐蝕時間。其結果,是近幾年中,普遍使用低輪廓電解銅箔。通常,在線路板領域,為了使薄膜化的電解銅箔以及敷銅箔層壓板的焊接性良好,也要求增大電解銅箔的機械強度。具體情況是,希望電解銅箔的抗拉強度超過70kgf/mm2,與磷青銅硬質材料有同等的機械強度。

為了達到上述要求,銅箔與基材的結合面必須是低輪廓,并且銅箔的機械強度也要優異,為此,人們進行了種種研究。例如專利文獻1(特開2004-263289號公報)登載的,印制線路板以及鋰二次電池用負極集電體中實際使用的都是低粗糙面的,而且耐疲勞彎曲性也優異的電解銅箔。具體的是,該專利可以提供粗糙面的粗糙度(Rz)小于2.0μm的電解銅箔,該電解銅箔的粗糙面沒有凹凸起伏,保持均一的低粗糙面,并且180℃的延伸率大于10.0%.這里,用硫酸-硫酸銅水溶液做電解液,用白金元素或者其氧化物覆蓋的鈦板作不溶性陽極和鈦制筒作陰極,兩極之間通過直流電制成電解銅箔.這種制造方法中,使用的電解液中由于存在著聚乙烯類界面活性劑、聚乙烯亞胺或其衍生物、有機活性硫化物的磺酸鹽以及氯離子,制成的電解銅箔的毛面的粗糙度(Rz)小于2.0μm,該毛面沒有凹凸起伏,保持均一的低粗糙面,并且是180℃的延伸率大于10.0%.

另外,從該專利文獻1公布的實施例可以看出,得到的電解銅箔的毛面的表面粗糙度(Rz)是0.9μm~2.0μm,常態延伸率是10%~18%,180℃下抗拉強度是180MPa~280MPa(18.35kgf/mm2~28.55kgf/mm2),該電解銅箔毛面相對于寬度方向的光澤度[Gs(85°)]是120~132。

專利文獻2(特開2004-339558號公報)登載的低粗糙面電解銅箔專利,目的是提供低粗糙度化的毛面,經時變化或者加熱處理后的銅箔抗拉強度高,高溫下延伸率優異的低粗糙面電解銅箔及其制造方法。又,由硫酸-硫酸銅水溶液構成的電解液中含有羥乙基纖維素、聚乙烯亞胺、炔二醇、活性有機硫化物的磺酸鹽以及氯離子等五種添加劑,用該電解液制造電解銅箔的毛面的粗糙度Rz小于2.5μm,電解完成后的20分鐘內測定25℃下的電解銅箔的抗拉強度大于500MPa,再在電解完成后,經過300分鐘后測定25℃下電解銅箔的抗拉強度降低率小于10%,電解完成后, 100℃下經過10分鐘的加熱處理后測定25℃下電解銅箔的拉伸力降低率小于10%, 180℃下電解銅箔的拉伸力大于6%。

查看專利文獻2的實施例,可以掌握更具體的內容。即,硫酸(H2SO4):100g/L,硫酸銅五水和物(CuSO4?5HO):280g/L的硫酸-硫酸銅水溶液構成電解液的基本溶液,添加羥乙基纖維素、聚乙烯亞胺、3-巰基-1-丙磺酸鈉、炔二醇、鹽酸等添加劑,該電解液填充在鍍白金氧化物的不溶性鈦陽極和陰極鈦筒之間,電解電流密度:40A/dm2、電解液溫:40℃,電解得到電解銅箔。該電解銅箔厚度18μm,毛面的表面粗糙度(Rz)1.5μm~2.3μm,常態下銅箔的拉伸力是650MPa~900MPa(66.28kgf/mm2~91.77kgf/mm2)、 100℃下加熱10分鐘后的抗拉伸力的下降率是0%~7.7%。

如果用上述實施例的方法制造電解銅箔,其毛面是低輪廓。該低輪廓的程度比傳統的低輪廓好,在形成微小間距線路時發揮作用。還可以得到比傳統電解銅箔機械強度更優異的電解銅箔。印制線路板用銅箔如果是低輪廓銅箔,與構成銅箔的絕緣層的材料的結合界面的凹凸程度小。

還有,專利文獻3(特開平7-188969號公報)登載的可控制低輪廓的電解銅箔。具體情況是,電解銅箔上的粒子,本質上沒有圓柱狀粒子以及雙晶界面,平均粒子直徑最大是10微米的粒子結構,其粒子結構實質是一樣的,可以任意排列方向。該電解銅箔,具有23℃下的最大抗拉強度在87,000~120,000psi(61.18kgf/mm2~84.38kgf/mm2)的范圍內,180℃下最大抗拉強度在25,000~35,000psi(17.58kgf/mm2~24.61kgf/mm2)的范圍內的物理特性等。

從專利文獻3中記述來看,圖4是相關銅箔在倍率為1600倍的顯微鏡下的銅箔截面照片。由圖4可知,電解銅箔上的粒子,本質上沒有圓柱狀粒子以及雙晶界面,平均粒子直徑最大是10微米的粒子結構,確實如專利登載的那樣,銅箔粒子直徑的確是小于10微米,這是在1600倍的顯微鏡下可觀察到的結晶粒子。所以,嚴格的講,專利文獻3的說明書中沒有登載的在23℃下的最大抗拉強度超過100,000psi(70.32kgf/mm2)的電解銅箔具體的情況。 使用傳統技術,特別是用于TAB方面、鋰二次電池用負極集電體方面,出現了即使提高一些成本,也要使用銅鎳硅合金的現象。 但是,銅鎳硅合金箔,制造成本高,用作印制線路材料,電阻也大,在印制線路板領域沒有推廣普及。因此,近幾年,要求用生產成本低、與銅鎳硅合金箔的機械強度一樣,而且,電阻低的高強度電解銅箔替代銅鎳硅合金箔。即要求替代的電解銅箔具有的抗拉強度、延伸率、電阻、斷裂強度等于或大于銅鎳硅合金箔,且,用銅鎳硅合金箔時,抗拉強度在常態下是90.00kgf/mm2~99.00kgf/mm2,經過180℃×60分的熱處理后抗拉強度幾乎無變化,更不會產生析出固化值增大的情況。并且,延伸率在常態下是5.0%~6.0%,經過180℃×60分的熱處理后是3.5%~7.0%。這里,由于加熱、析出固化使抗拉強度增大,固化程度增加導致了延伸率的降低。 上述專利文獻1登載的電解銅箔,其電解銅箔的毛面的表面粗糙度(Rz)在0.9μm~2.0μm範囲內,具有良好的低輪廓表面,但常態下的抗拉強度是在340MPa~500MPa(34.66kgf/mm2~50.99kgf/mm2)範囲內。所以難說具有與銅鎳硅合金箔一樣的高機械強度。 上述專利文獻2登載的電解銅箔,其電解銅箔的毛面的表面粗糙度(Rz)在1.5μm~2.3μm範囲內,具有良好的低輪廓表面,但常態下的抗拉強度是在650MPa~900MPa(66.28kgf/mm2~91.77kgf/mm2)範囲內。專利顯示數值是小于70kgf/mm2,而且,本專利的發明者們是在專利文獻2的實施例的基礎上進行模仿實驗(下面的比較例中使用),這里得到的電解銅箔的抗拉強度是58kgf/mm2,沒有達到專利申請記載的66.28kgf/mm2的下限值,即專利文獻2登載的電解銅箔的制造方法,產品的穩定性不好,得到的產品的質量偏差也大。為了與銅鎳硅合金箔一樣的高機械強度,能夠穩定生產的電解銅箔的抗拉強度必須超過70kgf/mm2,用專利文獻2登載的電解銅箔的制造方法是難以達到的。 上述專利文獻3登載的電解銅箔,由于電解銅箔上的粒子,沒有圓柱狀粒子以及雙晶界面,平均粒子直徑最大是小于10微米結晶組織,(根據專利文獻3的圖4,可以推測結晶粒子的直徑是2μm~5μm。)這就是該電解銅箔,在23℃下的最大抗拉強度在87,000~120,000psi(61.18kgf/mm2~84.38kgf/mm2)的范圍內,的范圍內的物理特性等的原因。不能得到象銅鎳硅合金箔那樣最大抗拉強度超過90.00kgf/mm2。而且在專利文獻3的第0027~0029部分登載的低輪廓電解銅箔的表面粗糙度用「Rtm」表示。專利文獻3中 [薄銅箔的Rtm有比厚銅箔的小的傾向]登載。傳統電解銅箔也有同樣的傾向。因此,專利文獻3登載的電解銅箔在180℃下最大抗拉強度是25,000~35,000psi(17.58kgf/mm2~24.61kgf/mm2)。專利文獻3對經過180℃×60分加熱后的抗拉強度沒有登載,但該電解銅箔加熱后,常態下的抗拉強度下降到80%以下。從這一點考慮,是不能替代銅鎳硅合金箔。

本專利目的是提供微小間距線路印制線路板用,具有與銅鎳硅合金箔同樣具有高強度、低電阻,用于鋰電池用負極集電極的構成材料的電解銅箔。

三、解決問題的手段

本專利的發明者們進行認真研究的結果,采用下述的制造方法,可以生產與銅鎳硅合金箔同等高強度的電解銅箔。

本專利的電解銅箔,是用銅電解液進行電解得到的電解銅箔。該電解銅箔具有的特點是含硫磺為110ppm~400ppm、氯為150ppm~650ppm,導電率是48%IACS,且,常態下的抗拉強度值大于70kgf/mm2。

本專利的表面處理銅箔的特點:是將上述電解銅箔表面實施粗化處理、防銹處理、硅烷偶聯劑處理的任何一種或兩種以上的處理得到的表面處理電解銅箔。

本專利的電解銅箔的制造方法的特點是:使用硫酸系銅電解液的電解法,制造上述電解銅箔,該硫酸系銅電解液含下述添加劑A~添加劑C,氯的濃度是40ppm~80ppm。

添加劑A:從含有復變環含苯環和N,同時結合巰基的化合物,復變環含1個以上的化合物,同時結合5環的化合物,硫脲系化合物中選擇1種以上的化合物

添加劑B:活性硫化物的磺酸鹽

添加劑C:具有環狀結構的銨鹽聚合物。

本專利的覆銅箔層壓板:是用上述表面處理銅箔與絕緣層疊壓而成的。這里所說的覆銅箔層壓板的概念包括剛性覆銅箔層壓板和撓性覆銅箔層壓板。

四、發明效果

本專利的電解銅箔是由象上述那樣nm級的析出結晶粒子構成,由于結晶粒的微細化效果,使銅箔具有超強的機械強度。并且,本專利的電解銅箔的機械強度經過180℃×60分加熱后,也同常態下的機械強度一樣,幾乎沒有變化。因結晶粒子直徑微細的緣故,本專利的電解銅箔具有比傳統低輪廓電解銅箔更低的低輪廓粗糙面。

使用本專利的電解銅箔,其表面要經過防銹處理、為了提高與基材樹脂的粘接性而進行的粗化處理、再實施硅烷偶聯劑處理等得到表面處理銅箔。這種表面處理銅箔也有良好的機械強度和平滑的表面。

使用該表面處理銅箔得到的覆銅箔層壓板,即使板子很薄,由于電解銅箔的超強機械強度,搬運時彎曲及變形小,操作簡單。

本專利電解銅箔的制造方法是:使用的電解液的穩定性優異,可以長時間連續使用,經濟實惠。

以下,按順序對本專利的電解銅箔、表面處理銅箔、電解銅箔的制造方法、覆銅箔層壓板進行說明。

本專利的電解銅箔是由電解銅電解液電解得到的電解銅箔。首先,對本專利的電解銅箔含有的,普通銅箔沒有的成分進行敘述。

本專利的電解銅箔的特點是含硫磺為110ppm~400ppm、氯為150ppm~650ppm,導電率是48%IACS,且,常態下的抗拉強度值大于70kgf/mm2,這是第一個特點。銅的成分接近純銅,得到與銅鎳硅合金箔接近的機械性能,從金屬學的常識來看也是不可能的。電解銅箔的結晶組織中若含有適量的硫磺,就可以提高銅箔的機械強度。成分含量的表示單位是「ppm」,與「mg/l」意思相同。

硫磺是后述的電解銅箔制造所用電解液的原因。該硫磺的含量小于110ppm時,電解析出形成的結晶粒徑不是nm級,電解銅箔不具有高機械強度。另一方面,硫磺的含量超過400ppm時,電解銅箔的析出組織容易產生脆化,延伸率降低,不適合作為要求耐折性、彎曲性的撓性覆銅箔層壓板的原材料來使用。

屬于該電解銅箔構成成分的氯最好在150ppm~650ppm、280ppm~650ppm的范圍內。氯也是后述的電解銅箔制造所用電解液的原因。如果電解銅箔中的氯不到150ppm電解析出的結晶粒子的粒徑難達到nm級。就不能得到穩定的高機械強度的電解銅箔。如果電解銅箔中的氯濃度降低,長期保存的電解銅箔時,銅箔的機械強度變化大。另一方面,如果電解銅箔中的氯超過650ppm,得到的電解銅箔的毛面的粗糙度變大,制造低輪廓電解銅箔困難。氯濃度較好的范圍是(280ppm~650ppm),在這個范圍內,電解析出形成的結晶粒子的粒徑是nm級,穩定,具有高機械強度的低輪廓電解銅箔,并且,長期保存的電解銅箔時,的機械強度的變化明顯減小。

本專利的電解銅箔,其構成成分最好也含碳。含碳,能使電解銅箔高強度化,同時,在激光鉆孔時,可以提高鉆孔性能。碳也是后述的電解銅箔制造所用電解液的原因。電解銅箔中的含碳量是250ppm~470ppm,最好是在250ppm~450ppm的範囲內。若含碳量不到250ppm時,電解銅箔不能高強度化,激光鉆孔時的鉆孔性難提高。另一方面,若含碳量超過470ppm,電解銅箔易脆化,延伸率迅速降低,同時其電阻顯著增加。這樣就難于替代銅鎳硅合金箔。在氯濃度范圍(250ppm~450ppm)內,電解銅箔的高強度化和延伸率均衡優異,并且不會導致電阻顯著增大。

該電解銅箔的構成成分之一的氮含量是40ppm~180ppm、最好是在40ppm~120ppm的範囲內,氮也是后述的電解銅箔制造所用電解液的原因。氮在電解銅箔得到硫磺的過程中是起促進作用的。這里,若使用氮含量不到40ppm的電解液,不能獲得適當量的硫磺,若使用氮含量超過180ppm,硫磺的含量也會超過400ppm,電解銅箔的析出組織容易產生脆化,延伸率降低,不適合做要求耐折彎性的撓性覆銅箔層壓板的原材料。如果是在氮濃度范圍內(40ppm~120ppm),即使電解銅箔的制造條件有所變動,電解銅箔中的硫磺含量不會超過400ppm,不會得到易脆化的電解銅箔的析出組織。

該電解銅箔的導電率大于48%IACS,才具有導電性。控制到最合適的制造條件,該電解銅箔的導電率可能會超過55%IACS。這里,市場上銷售的銅鎳硅合金箔的導電率是在35%IACS~60%IACS的範囲內。所以,本專利的電解銅箔具有大于或等于與銅鎳硅合金箔的導電性。這里的電解銅箔的導電率沒有標明上限。其理由是由于導電率的數值與除銅以外的含量、析出形成的銅結晶粒的粒徑相反,是變化的。按經驗,導電率的上限值是78%IACS。這里所說的導電率(%IACS),標準軟銅(比電阻:1.7241μΩ?cm?20℃)的導電率是100%時,與同溫度、同體積的其他物質的導電率之比的數值大時,導電性良好。

在電解銅箔析出的結晶組織中,含有在上述范圍內的硫磺、碳等,常態下電解銅箔的抗拉強度會超過70kgf/mm2。這種高的機械強度的希望,主要寄托在對結晶粒微細化的效果方面。例如在抗拉強度試驗中銅箔斷裂時,試樣的端部會發生微細裂紋,微細裂紋集中的拉伸應力,使裂紋擴大,直到斷裂。這時的裂紋擴大,主要是沿結晶粒界擴大,所以電解銅箔具有的微細結晶粒,使裂紋的傳播路線變長,破壞應力變大。

本專利中,電解銅箔的機械性能,常態下的延伸率在3%~15%的範囲內。該常態下的延伸率如果超過3%,制作導通孔基板時,在覆銅箔層壓板上進行機械鉆孔加工,也可防止發生銅箔裂紋。另一方面,該常態延伸率的上限值,從本專利的實際情況考慮,將實測值進行平均,由經驗得到的是15%。

本專利的結晶組織左右著常態下電解銅箔的機械性能,從析出的起始面向析出的終結面生長的結晶粒,該結晶粒平均短徑的長度最好是30nm~110nm,平均長徑的長度最好是80nm~400nm。在這里稱為「從析出的起始面向析出的終結面生長的結晶粒」,意思是從析出的起始面開始生長的縱長。但,由于這里所說的結晶粒的平均短徑的長度30nm~110nm,平均長徑的長度是80nm~400nm。如果在超過10000倍率的顯微鏡下不能確認結晶粒。最好使用30000倍以上的顯微鏡進行觀察。所以,電場中經加速聚焦的鈣離子,可拉制成離子束,離子束使用的FBI法,對電解銅箔的斷面進行濺射腐蝕,最好用掃描電子顯微鏡觀察銅箔腐蝕出現的結晶粒。

由于電解銅箔具有上述那樣的微細結晶粒徑,得到常態下超過70kgf/mm2的高抗拉強度及上述拉伸率。因此,也會受到硫磺、碳、氯等電解銅箔含有成分、電解電流、電解液溫度等電解條件等要素的影響,但要得到常態下超過88kgf/mm2的抗拉強度時,平均短徑的長度在30nm~110nm,平均長徑的長度在80nm~400nm的范圍內最好。

本專利中電解銅箔的特點是:即使經過180℃×60分加熱后,結晶粒尺寸小于1μm。壓延銅箔一般是用提高加工度來增大常態下的抗拉強度。但是象這樣塑性加工的高強度壓延銅箔,加熱后,即使低溫中,由于內部離子轉移的再排列產生的恢復現象,容易再結晶化,退火效果容易使壓延銅箔產生軟化傾向,與此相反,由于電解銅箔固有的性質,低溫退火時不容易產生軟化。包括含有規定量的硫磺、碳、氯的電解銅箔,即使經過180℃×60分后,從析出的起始面向析出的終結面生長的結晶粒,該結晶粒平均短徑的長度是25nm~120nm,平均長徑的長度是100nm~500nm構成的析出組織。因此可以理解本專利電解銅箔即使經過180℃×60分的加熱后其抗拉強度也不會大幅度降低。

本專利電解銅箔也可以說,即使經過180℃×60分的加熱后,抗拉強度維持在85%以上。象這樣加熱后抗拉強度降低幅度小,電解銅箔的結晶粒是nm級、微細,并且,結晶粒徑偏差小,這是電解時含有添加劑的電解液在結晶粒界的分布均一的緣故。加熱銅箔時,這些添加劑起到銅擴散阻擋層的作用,控制結晶粒子的增大,維持加熱后結晶粒微細化的效果。因此加熱后的抗拉強度如果達到常態下抗拉強度的90%以上就能夠做銅鎳硅合金箔的替代品。與此相反,過去的電解銅箔,經過180℃×60分加熱后的抗拉強度在60%以下。這里選擇180℃×60分的加熱條件,是制造普通覆銅箔層壓板所采用的,與熱壓機的溫度條件接近。

本專利的電解銅箔,制成后經過30日后,性能穩定,其后在室溫下保管,機械性能無明顯變化。事實上,如果測定經過30日后的常態抗拉強度,本專利的電解銅箔能夠保證長期質量。

本專利電解銅箔經過180℃×60分加熱后的延伸率大于3.0%,實施中較好的已超過了4.0%。以前的低溫退火性優異的電解銅箔,經過180℃×60分加熱后,延伸率比常態的大。與此相反,本專利的電解銅箔,經過180℃×60分加熱后,延伸率以常態的延伸率為基準進行比較,幾乎是相等的。

本專利電解銅箔具有高抗拉強度及延伸率,因為其結晶粒微細,所以能發揮機械性能。因此,該結晶組織,毛面的附近斷面的常態結晶粒子的「平均短徑的長度」/「平均長徑的長度」=0.1~0.5是最好。這里結晶粒子平均長徑的長度和平均短徑的長度之間的平衡就能夠得到其結晶粒子構成的電解銅箔的高強度特性及毛面的低輪廓穩定的性能。這里「平均短徑的長度」不到0.1時,就不能得到電解銅箔毛面的低輪廓。毛面的表面粗糙度(Rzjis)超過2.0μm,電解銅箔不能形成微小間距線路。另一方面,「平均短徑的長度」/「平均長徑的長度」超過0.5時,結晶粒子的形狀接近方形,不能高強度化。

構成本專利電解銅箔的結晶組織,是微細、均勻的,其毛面的凹凸形狀不明顯。表示電解銅箔毛面的光滑度用光澤度表示。本專利電解銅箔的光澤度[Gs(60°)]最好大于100。后述實施例中電解銅箔的光澤度都大于100。

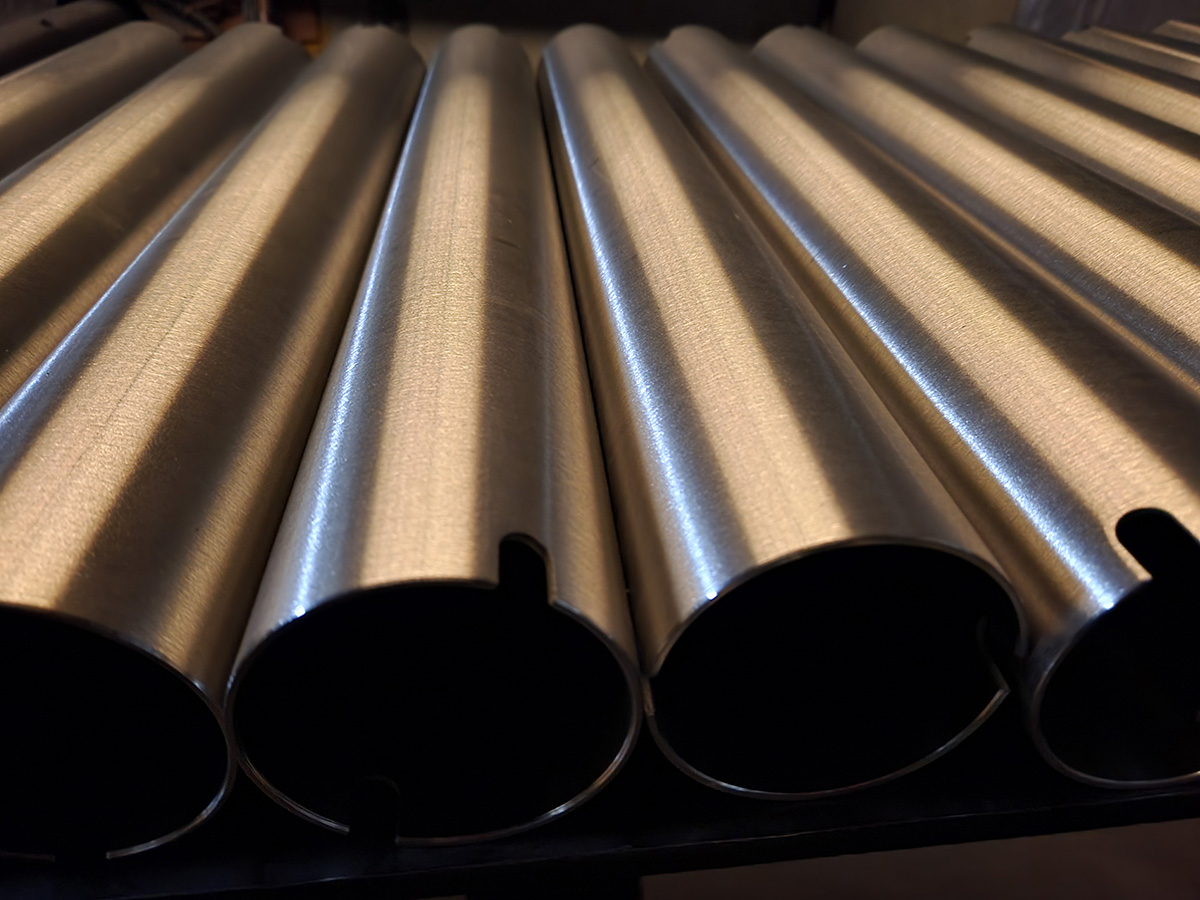

上述結晶粒因為微細,所以本專利電解銅箔的毛面的表面粗糙度極小,可以形成低輪廓表面。Rzjis=0.40μm~1.80μm的范圍內。

上述電解銅箔的厚度沒有特別規定。一般是7μm~400μm,特別要考慮在10μm~40μm范圍內的銅箔。(未完待續)